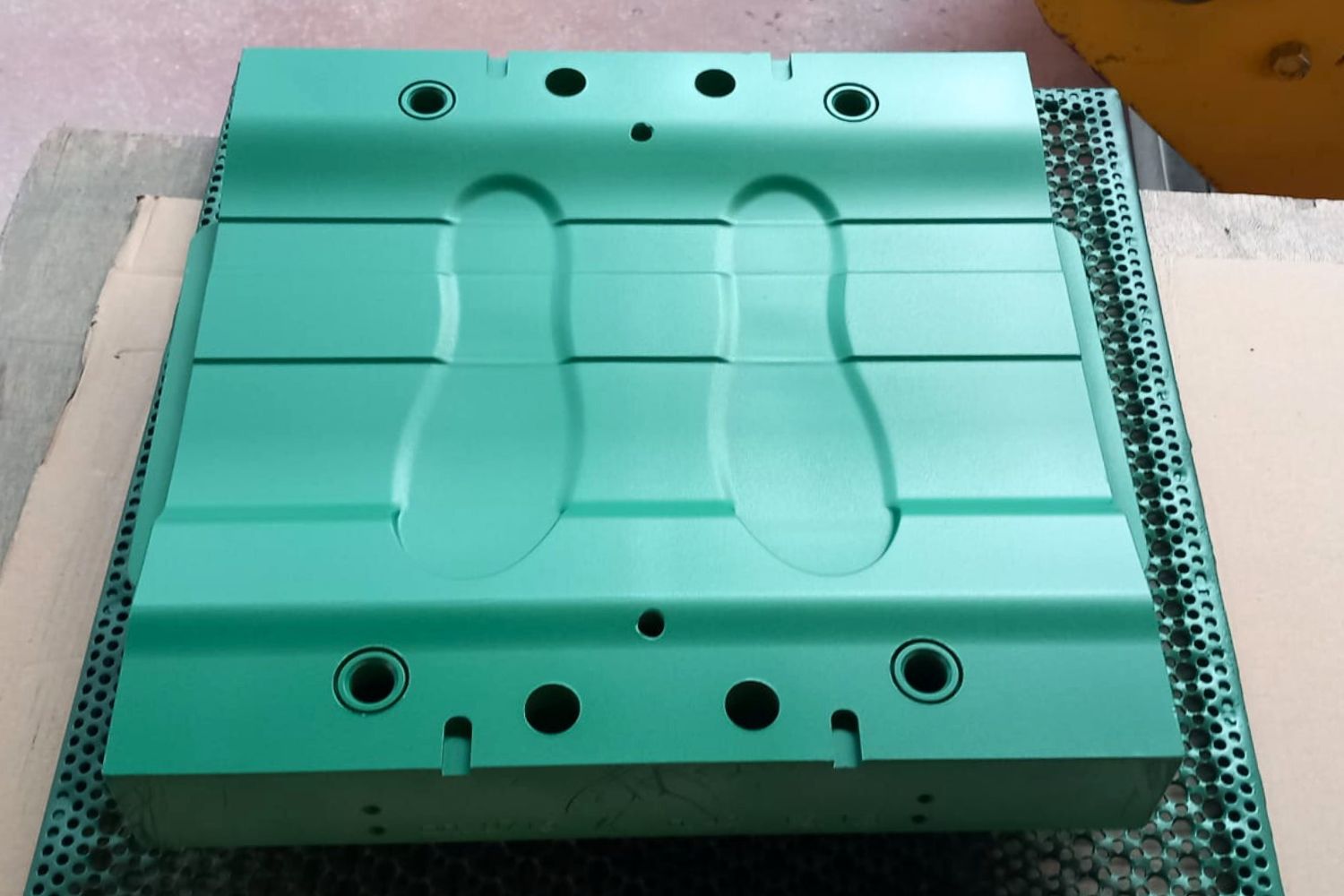

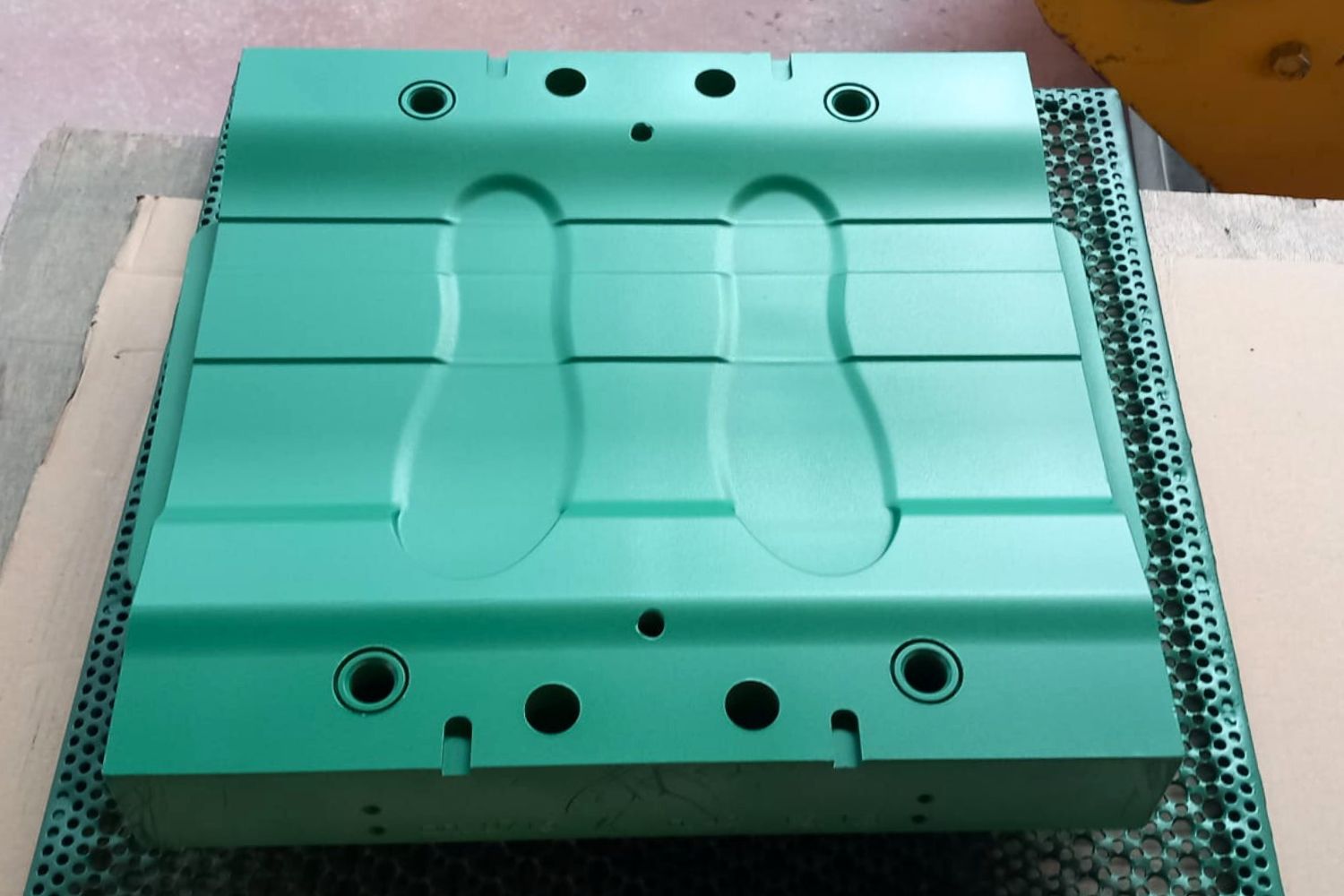

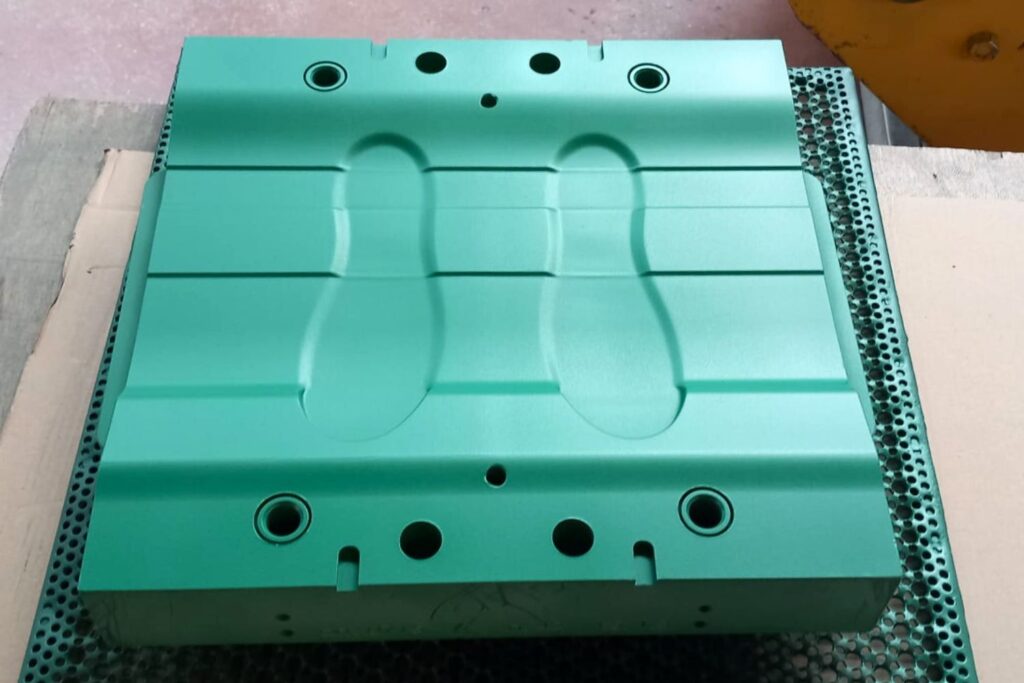

Alcuni trattamenti superficiali sono realizzati per migliorare l’estrazione della suola dallo stampo riducendone l’attrito e prolungando la durata degli stampi.

La scelta del trattamento per stampi dipende dai materiali utilizzati, dalle specifiche esigenze di produzione e dalle caratteristiche desiderate delle suole. La corretta applicazione di questi trattamenti superficiali può estendere significativamente la vita degli stampi.

La nitrurazione è un processo termochimico in cui lo strato superficiale degli stampi viene arricchito con azoto. Questo processo aumenta la durezza della superficie e migliora la resistenza all’usura e alla corrosione.

La cromatura è un trattamento superficiale in cui uno strato di cromo viene depositato sulla superficie degli stampi. La cromatura fornisce una superficie dura e resistente alla corrosione, riducendo l’usura e prolungando la durata degli stampi.

La placcatura in titanio o il rivestimento con nitruro di titanio può migliorare la resistenza all’usura e la durata degli stampi. Questi rivestimenti forniscono anche una superficie più liscia, riducendo l’attrito durante il processo di stampaggio.

La carburizzazione è un processo termico che introduce il carbonio sulla superficie degli stampi aumentandone la durezza.

Il rivestimento DLC è costituito da uno strato sottile di carbonio amorfo, simile alla struttura del diamante. Questo rivestimento può fornire una superficie estremamente dura, riducendo l’usura e migliorando la resistenza chimica.

Una buona lucidatura della superficie degli stampi può migliorare la finitura superficiale delle suole e ridurre l’attrito durante il processo di estrusione o iniezione.

Come ci spiega il nostro collaboratore Sig. Claudio Arduini della società MPC di Urbino questi rivestimenti vengono applicati per facilitare il rilascio del materiale stampato e ridurre l’accumulo di residui. Come trattamento per stampi, possono essere applicati i rivestimenti antiaderenti, ad esempio, il teflon o altri materiali simili.

Ne esistono di varie tipologie:

Scopri di più sul mondo suole stampate.

P.IVA 02377230970 | Cap.Soc. € 35.000 i.v. – REA PO 529606 – Pec: cbcsrlprato@pec.it | Cookie policy | Privacy policy | Credits

In base alla normativa in materia di privacy applicabile, CBC S.r.l., titolare del trattamento dei dati acquisiti tramite il presente sito informa l’utente che tale sito web non utilizza cookie di profilazione al fine di inviare messaggi pubblicitari in linea con le preferenze manifestate nell’ambito della navigazione in rete. Il presente sito istalla cookies di terze parti.

I cookie strettamente necessari dovrebbero essere sempre attivati per poter salvare le tue preferenze per le impostazioni dei cookie.

Se disabiliti questo cookie, non saremo in grado di salvare le tue preferenze. Ciò significa che ogni volta che visiti questo sito web dovrai abilitare o disabilitare nuovamente i cookie.

Google Analytics è un servizio di web analytics gratuito fornito da Google che consente di analizzare delle dettagliate statistiche sui visitatori di un sito web.

Attiva i cookie strettamente necessari così da poter salvare le tue preferenze!

Questo sito Web utilizza i seguenti cookie aggiuntivi:

Luogo del trattamento: Irlanda - https://policies.google.com/privacy

Attiva i cookie strettamente necessari così da poter salvare le tue preferenze!